La linea di produzione di snack noodle implementa in genere diverse misure per gestire il controllo degli allergeni e prevenire problemi di contaminazione incrociata. Ecco una panoramica delle pratiche comuni:

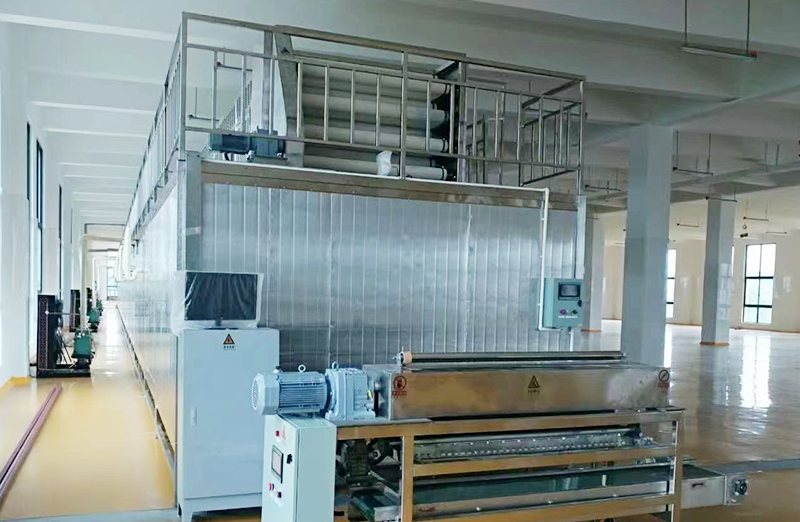

Aree di produzione dedicate: all'interno dell'impianto di produzione di snack, i principi di zonizzazione vengono applicati meticolosamente per delineare aree specifiche per la lavorazione di diversi tipi di noodles o snack. Ogni zona è attentamente progettata e attrezzata per gestire ingredienti particolari o varianti di prodotto, separando efficacemente i flussi di produzione allergenici e non allergenici. Suddividendo fisicamente l'area di produzione, la struttura riduce al minimo il rischio di contaminazione incrociata tra allergeni e non allergeni, garantendo così l'integrità dei prodotti finali e la conformità alle rigorose normative sulla sicurezza alimentare come gli standard HACCP (analisi dei rischi e punti critici di controllo) .

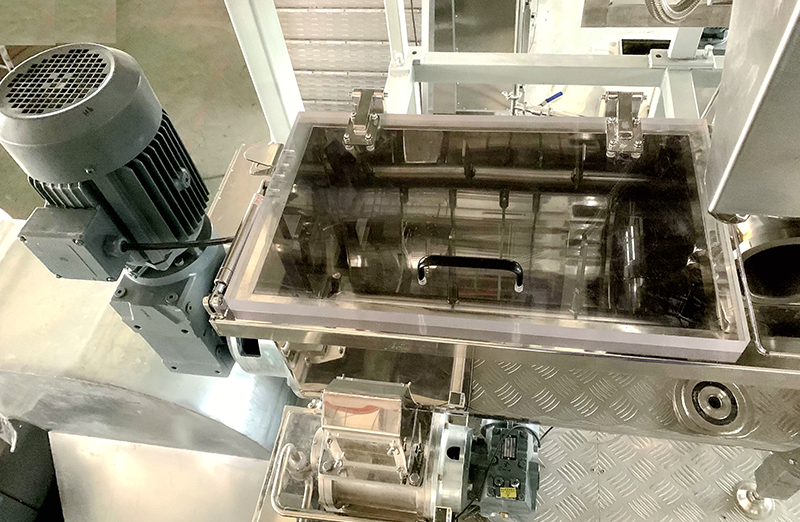

Procedure di pulizia e sanificazione: la linea di produzione aderisce a rigorosi protocolli di pulizia e sanificazione che sono meticolosamente documentati e controllati regolarmente. Prima di iniziare ogni ciclo di produzione, viene eseguito un regime di pulizia approfondito, che comprende lo smontaggio e la sanificazione delle attrezzature, delle superfici e dei sistemi di trasporto. Per eliminare eventuali residui che potrebbero ospitare allergeni vengono utilizzati detergenti e disinfettanti di qualità alimentare, prestando particolare attenzione alle fessure delle attrezzature e alle aree difficili da raggiungere. Vengono condotti regolarmente studi di validazione per verificare l'efficacia delle procedure di pulizia, utilizzando test su tampone e test di bioluminescenza dell'ATP (adenosina trifosfato) per garantire la pulizia microbica e il controllo degli allergeni.

Separazione degli allergeni: la linea di produzione implementa misure rigorose per prevenire il contatto incrociato tra ingredienti allergenici e non allergenici durante tutto il processo di produzione. Aree di stoccaggio dedicate sono designate per i materiali allergenici, utilizzando contenitori e contenitori di stoccaggio chiaramente contrassegnati per ridurre al minimo il rischio di confusione. Inoltre, vengono utilizzate attrezzature specializzate per la movimentazione, come tramogge e trasportatori specifici per gli allergeni, per trasportare gli ingredienti allergenici in modo sicuro senza mescolarli con altri flussi di prodotti. Le caratteristiche di progettazione delle apparecchiature includono sigilli e barriere resistenti agli allergeni per mitigare ulteriormente il potenziale di contaminazione incrociata, garantendo l'integrità dei prodotti privi di allergeni e preservando la fiducia dei consumatori nella sicurezza e nella qualità dei prodotti.

Codifica a colori ed etichettatura: un sistema completo di codifica a colori è implementato lungo tutta la linea di produzione per distinguere visivamente tra componenti allergenici e non allergenici, facilitando la rapida identificazione e separazione da parte del personale di produzione. Attrezzature, utensili e contenitori di stoccaggio codificati a colori vengono utilizzati per prevenire contatti incrociati e contaminazioni accidentali durante la manipolazione e la lavorazione degli ingredienti. Inoltre, tutte le materie prime e i componenti dell'imballaggio in entrata sono meticolosamente etichettati con informazioni sugli allergeni, comprese chiare indicazioni sulla presenza o assenza di allergeni e dichiarazioni precauzionali sugli allergeni. Questo approccio proattivo all’etichettatura degli allergeni migliora la trasparenza e la fiducia dei consumatori, consentendo alle persone con allergie alimentari di prendere decisioni di acquisto informate e ridurre al minimo il rischio di esposizione agli allergeni.

Sistemi di tracciabilità: la linea di produzione incorpora sistemi avanzati di tracciabilità per tracciare il movimento degli ingredienti e dei prodotti lungo tutta la catena di fornitura, consentendo una rapida identificazione e tracciabilità in caso di incidente correlato ad allergeni o ritiro del prodotto. Ad ogni lotto di materie prime viene assegnato un identificatore univoco, che viene registrato e tracciato in ogni fase della produzione, dal ricevimento alla distribuzione. L'acquisizione dei dati in tempo reale e l'integrazione con i sistemi ERP (Enterprise Resource Planning) consentono uno scambio di informazioni e una visibilità senza soluzione di continuità attraverso la rete di produzione, facilitando un rapido processo decisionale e azioni correttive. In caso di sospetta contaminazione da allergeni o problemi di qualità, il sistema di tracciabilità consente l’identificazione precisa dei prodotti interessati e dei relativi lotti di produzione corrispondenti, consentendo la rimozione e lo smaltimento mirati riducendo al minimo l’impatto sui prodotti non interessati e preservando la reputazione del marchio.

LINEA DI PRODUZIONE DI TAGLIATELLE SNACK