Come garantire che tutte le parti della linea di produzione personalizzata di noodle istantanei non fritti funzionino in armonia? Al fine di garantire che i vari componenti del

linea di produzione personalizzata di noodle istantanei non fritti Lavoriamo in sincronia e coordinamento, utilizziamo una serie di tecnologie e strategie altamente sofisticate. Queste tecnologie non solo garantiscono il funzionamento efficiente delle linee di produzione, ma migliorano anche la qualità e la consistenza del prodotto.

Il cuore della linea di produzione è un sistema di controllo basato su PLC. Il PLC è un computer appositamente progettato per il controllo dell'automazione. Nella linea di produzione, il PLC è responsabile della gestione e del controllo di varie apparecchiature, inclusi sensori, attuatori e azionamenti. Monitora e regola il funzionamento di questi dispositivi attraverso una serie di istruzioni preprogrammate per garantire che eseguano le attività al momento e alla velocità corretti. Attraverso il controllo preciso del PLC, la linea di produzione può raggiungere un funzionamento altamente sincrono, migliorando così l'efficienza produttiva e la qualità del prodotto.

I sensori presenti nei vari componenti della linea di produzione possono monitorare lo stato e i parametri dell'attrezzatura in tempo reale, come posizione, velocità, pressione, ecc. Raccogliendo e analizzando questi dati, il sistema di controllo può rilevare e correggere eventuali problemi in un tempestivamente per garantire il normale funzionamento della linea di produzione. Ad esempio, se un sensore rileva che la velocità operativa di un'apparecchiatura si discosta da un valore preimpostato, il sistema di controllo può regolare automaticamente lo stato operativo delle altre apparecchiature per ripristinare la sincronizzazione.

La linea di produzione è inoltre dotata di funzioni di monitoraggio e regolazione in tempo reale. Il sistema di controllo può monitorare lo stato operativo di ciascun componente in tempo reale e apportare le modifiche necessarie. Ad esempio, se viene rilevata la temperatura o la pressione di un componente al di fuori di un intervallo preimpostato, il sistema di controllo può regolare automaticamente i parametri rilevanti per garantire il normale funzionamento dell'apparecchiatura. Attraverso adeguamenti tempestivi, la linea di produzione può essere mantenuta in condizioni ottimali, migliorando così l'efficienza produttiva e la qualità del prodotto.

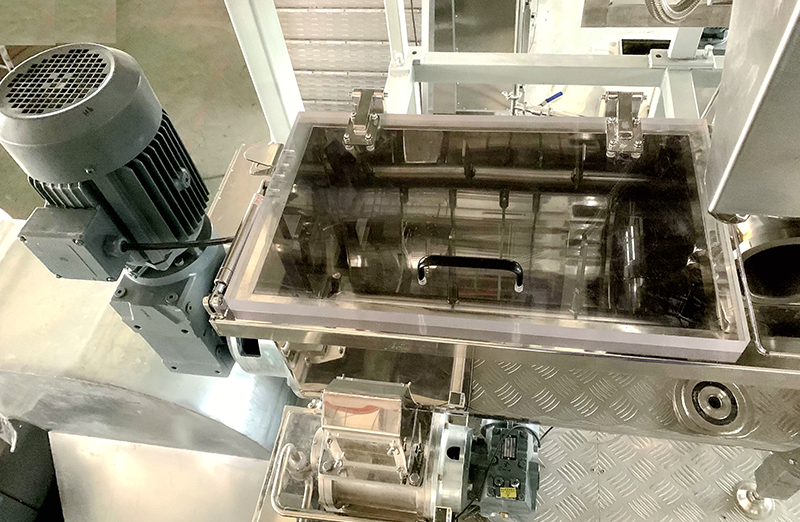

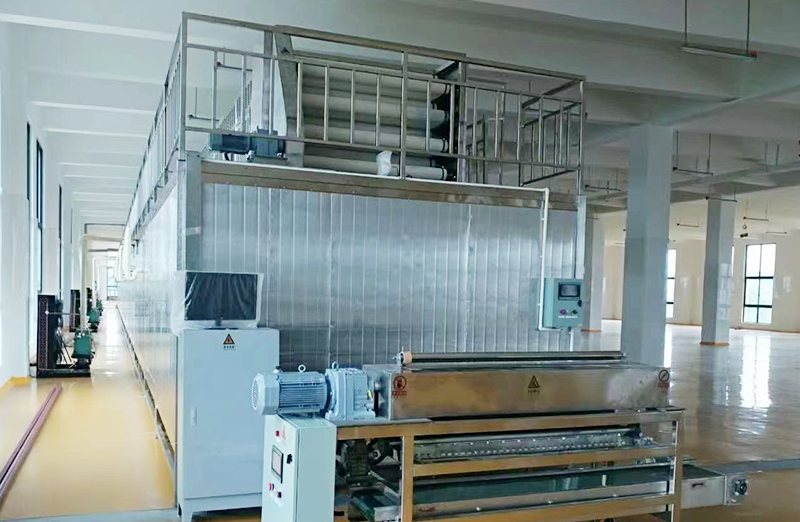

Anche la progettazione meccanica della linea di produzione è un fattore importante per garantire un lavoro sincronizzato e coordinato. La progettazione meccanica ottimizzata può ridurre l'attrito e la resistenza e migliorare l'efficienza operativa delle apparecchiature. Ad esempio, utilizzando cuscinetti e dispositivi di trasmissione di alta qualità, è possibile ridurre la perdita meccanica dell'attrezzatura e migliorarne la stabilità operativa. Inoltre, la linea di produzione è dotata anche di attrezzature avanzate come pre-essiccatori a zona multistrato e multi-temperatura, che possono garantire che l'attrezzatura possa funzionare stabilmente in varie condizioni ambientali, migliorando così l'efficienza produttiva e la qualità del prodotto.

La manutenzione e la manutenzione regolari sono essenziali per garantire il normale funzionamento della linea di produzione. Controllando regolarmente lo stato e le prestazioni delle apparecchiature, è possibile scoprire e risolvere tempestivamente potenziali problemi, riducendo così il verificarsi di guasti alle apparecchiature. Inoltre, una manutenzione regolare può prolungare la durata delle apparecchiature e ridurre i costi di produzione. Pertanto, i produttori di solito sviluppano piani di manutenzione dettagliati e li implementano rigorosamente per garantire il funzionamento stabile della linea di produzione.