I sistemi di recupero del calore sono essenziali per ridurre il consumo di energia riconquistando il calore che altrimenti verrebbe sprecato nelle fasi di cottura o vapore. Il calore in eccesso, in particolare dai gas di scarico a vapore e di scarico caldo, può essere reindirizzato per pre-riscaldamento delle materie prime in arrivo o dell'acqua, riducendo la necessità di un ingresso energetico aggiuntivo. Ad esempio, il vapore utilizzato per cucinare i noodles può essere condensato e quindi riutilizzato nel processo di riscaldamento della linea di produzione, raggiungendo un flusso di energia circolare che riduce la domanda di energia complessiva. Questa integrazione del recupero del calore aiuta a mantenere la temperatura necessaria per la cottura riducendo al minimo il consumo di energia aggiuntivo, migliorando sia la sostenibilità che l'efficienza in termini di costi.

L'uso di motori e unità a efficienza energetica attraverso componenti chiave come miscelatori, trasportatori e sistemi di riscaldamento è un metodo comprovato per ridurre il consumo di elettricità. Le unità di frequenza variabile (VFD) consentono la regolazione delle velocità del motore in base ai requisiti di produzione in tempo reale. Ciò elimina la necessità per i motori di funzionare a velocità costante, quando sono sufficienti velocità più basse. Ad esempio, quando la linea di produzione funziona a capacità ridotta, i motori possono essere rallentati per consumare meno energia senza compromettere le prestazioni. I motori ad alta efficienza energetica riducono la domanda elettrica complessiva, fornendo un profilo di consumo energetico più coerente e stabile.

Un adeguato isolamento nei sistemi di riscaldamento garantisce una perdita di calore minima, rendendo più efficiente il consumo di energia nel processo di cottura e cottura. Ad esempio, i pentole a base elettrica o a vapore con isolamento di alta qualità riducono la quantità di energia necessaria per mantenere le temperature di cottura desiderate, poiché meno calore sfugge all'ambiente circostante. Inoltre, l'isolamento può impedire agli elementi di riscaldamento di fare gli straordinari per compensare la perdita di calore, risparmiando così energia. Isolando altre parti del sistema come tubazioni o condotti garantisce che l'energia utilizzata per riscaldare l'acqua o il vapore si contende, portando a una riduzione dei rifiuti di energia.

L'integrazione dei controller logici programmabili (PLC) e dei sistemi di controllo della supervisione e acquisizione dei dati (SCADA) consente il monitoraggio e il controllo in tempo reale del processo di produzione. Questi sistemi avanzati aiutano gli operatori a regolare i parametri di ciascuna sezione della linea di produzione, garantendo che l'energia sia utilizzata solo quando necessario e ai livelli corretti. Ad esempio, gli elementi di riscaldamento possono essere disattivati una volta raggiunta la temperatura desiderata e attrezzature come i trasportatori possono essere ottimizzate per ridurre l'utilizzo dell'energia durante i periodi di bassa domanda.

Il tempo di cottura dei noodles svolge un ruolo cruciale nell'efficienza energetica. Implementando controlli di temperatura precisi e sistemi di distribuzione del calore uniformi, le linee di produzione possono garantire che le pasta cucinino all'interno del lasso di tempo più efficiente. I cicli di cottura troppo cooking o prolungati consumano inutilmente energia, mentre la insuccesso porta a problemi di qualità del prodotto. L'ottimizzazione del tempo di cottura garantisce che i noodles siano perfettamente cotti e che l'energia venga utilizzata solo per la durata necessaria. Gli ingredienti di preriscaldamento o pre-cooking possono anche ridurre il ciclo di cottura totale, il che riduce il consumo di energia.

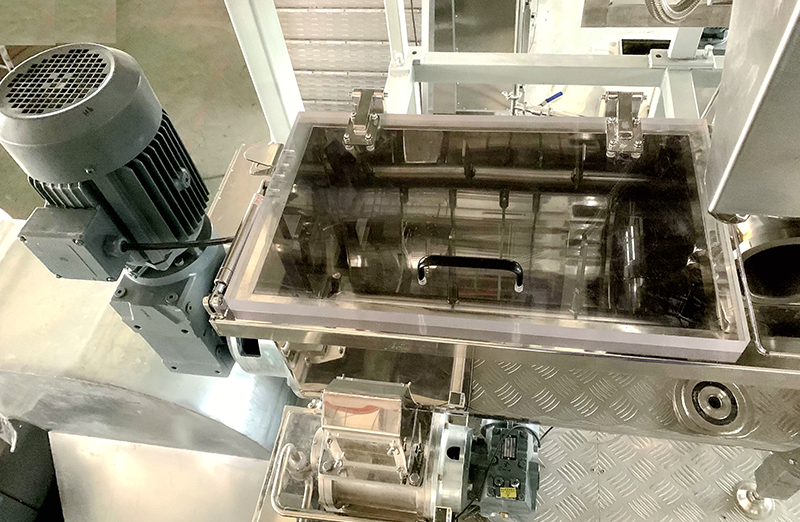

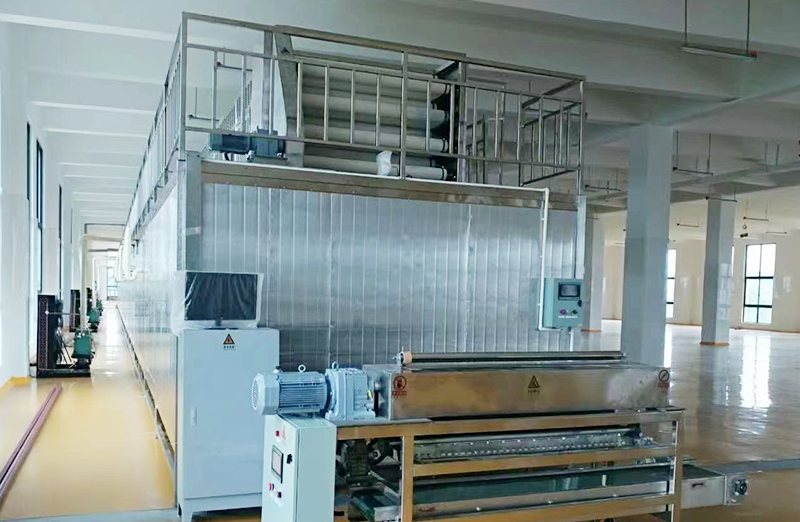

Linea di produzione noodle in umido