Specifiche dell'apparecchiatura: Il consumo energetico di a linea di produzione di tagliatelle in umido è fortemente influenzato dalle specifiche delle singole macchine. Attrezzature come miscelatori, vaporiere, cucine e refrigeratori sono componenti essenziali, ciascuno con requisiti di potenza distinti misurati in kilowatt (kW). Ad esempio, i piroscafi possono richiedere una notevole energia per generare vapore, mentre i miscelatori hanno un fabbisogno energetico inferiore. L'esecuzione di un audit energetico dettagliato di ciascuna macchina aiuta a identificare il consumo energetico totale e a individuare le aree di miglioramento.

Capacità produttiva: il consumo energetico della linea è legato anche alla sua capacità produttiva. Una linea ad alta capacità può consumare più energia a causa delle maggiori esigenze operative. Tuttavia, i macchinari ad alta efficienza energetica possono aiutare a mitigare livelli di consumo più elevati. Comprendere il volume di produzione e i requisiti energetici specifici per unità di produzione fornisce informazioni sull’efficienza complessiva e sul rapporto costo-efficacia.

Orari di funzionamento: la durata dei cicli di produzione ha un impatto significativo sul consumo energetico. Le operazioni continue, comuni in ambienti ad alta richiesta, generalmente comportano un consumo energetico elevato rispetto all’elaborazione batch. Il monitoraggio delle ore di funzionamento e la valutazione del consumo energetico durante le ore di punta e non di punta possono aiutare a ottimizzare i programmi di produzione per ridurre al minimo i costi energetici.

Metodi di riscaldamento e cottura: Il metodo di cottura scelto per preparare le tagliatelle in umido incide notevolmente sull'efficienza energetica. I metodi di bollitura tradizionali possono comportare una significativa perdita di calore, mentre la cottura a vapore richiede in genere meno energia a causa della ridotta dissipazione del calore. I metodi di riscaldamento a infrarossi e a induzione sono altre alternative che possono fornire una maggiore efficienza, poiché trasferiscono direttamente l’energia al cibo anziché riscaldare l’aria circostante. L’analisi delle diverse tecnologie di cottura consente ai produttori di selezionare i metodi più efficienti dal punto di vista energetico per i loro processi produttivi.

Fonte di energia: il tipo di energia utilizzata (elettricità, gas o vapore) influisce sui tassi di consumo energetico complessivo. Ad esempio, in alcune regioni il gas naturale può offrire costi operativi inferiori rispetto all’elettricità, mentre i sistemi a vapore possono essere più efficienti nelle operazioni su larga scala in cui la produzione di vapore è già stabilita. La valutazione dei costi e della disponibilità energetica locale è essenziale per determinare la fonte energetica più economica per la linea di produzione.

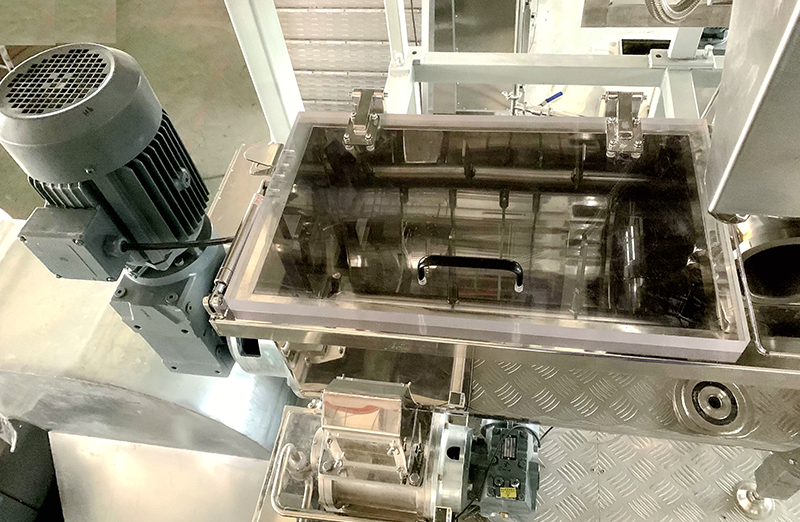

Selezione dell'attrezzatura: la scelta di macchinari efficienti dal punto di vista energetico è fondamentale per ridurre al minimo il consumo di energia. Le apparecchiature che soddisfano o superano gli standard di efficienza del settore non solo riducono il consumo di energia, ma possono anche abbassare i costi operativi. I produttori dovrebbero investire in macchine dotate di tecnologie avanzate, come azionamenti inverter e controlli programmabili, che adattano il consumo energetico in base alle esigenze di produzione in tempo reale.

Sistemi di recupero del calore: l’implementazione di sistemi di recupero del calore può migliorare significativamente l’efficienza energetica catturando e riutilizzando il calore di scarto generato durante i processi di cottura. Questo calore recuperato può essere utilizzato per preriscaldare l'acqua in ingresso o per altre esigenze di riscaldamento all'interno della struttura, riducendo la necessità di ulteriori input energetici. Tali sistemi possono portare a risparmi sostanziali nei costi energetici, migliorando al contempo l’efficienza complessiva del processo.

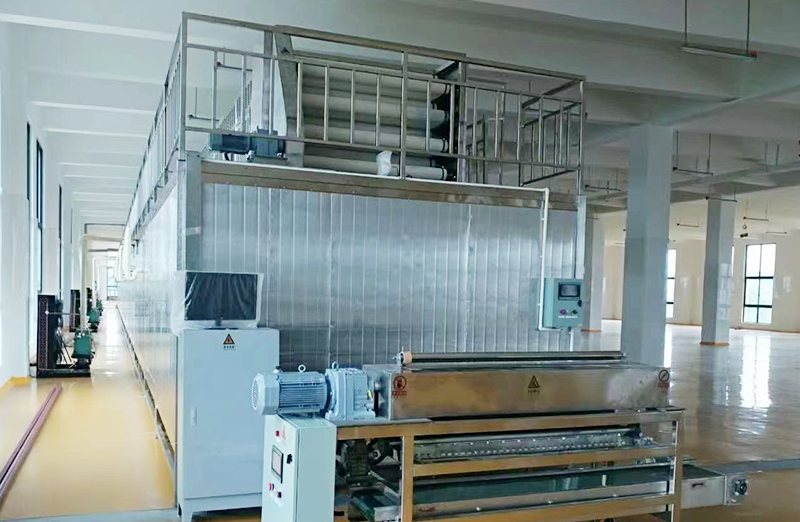

Isolamento: un adeguato isolamento dei recipienti di cottura, delle tubazioni e delle aree di stoccaggio è fondamentale per prevenire la perdita di calore, che incide direttamente sul consumo di energia. Garantendo che questi componenti siano ben isolati, i produttori possono mantenere le temperature richieste con meno energia, con conseguente riduzione dei costi operativi. Materiali e tecniche isolanti di alta qualità contribuiscono a mantenere l'efficienza lungo tutta la linea di produzione.

Processi di cottura ottimizzati: razionalizzare i processi di cottura è fondamentale per ridurre il consumo di energia mantenendo la qualità del prodotto. Ciò può comportare la regolazione fine delle temperature di cottura, la riduzione al minimo dei tempi di cottura e la selezione di metodi di cottura adeguati su misura per i tipi specifici di pasta. Ad esempio, l’uso delle pentole a pressione può ridurre significativamente i tempi di cottura, diminuendo così il consumo energetico complessivo. La valutazione e il miglioramento continui del processo portano a una maggiore efficienza.