La sicurezza è una priorità assoluta in qualsiasi ambiente produttivo, soprattutto quando si ha a che fare con i macchinari. Ecco alcune potenziali caratteristiche di sicurezza integrate in una linea di produzione di vermicelli di riso e fagioli/patate:

Pulsanti di arresto di emergenza: i pulsanti di arresto di emergenza sono posizionati strategicamente in più punti accessibili lungo la linea di produzione, garantendo un intervento rapido in caso di emergenza. Questi pulsanti sono progettati con una struttura robusta e presentano un design altamente visibile e facilmente identificabile, tipicamente contraddistinti dal colore rosso brillante e dal posizionamento prominente. Quando viene premuto, il pulsante di arresto di emergenza attiva immediatamente una serie di protocolli di sicurezza che arrestano tutti i macchinari e i processi all'interno della linea di produzione. Questa risposta immediata è fondamentale per prevenire incidenti, ridurre potenziali rischi e salvaguardare sia il personale che le attrezzature.

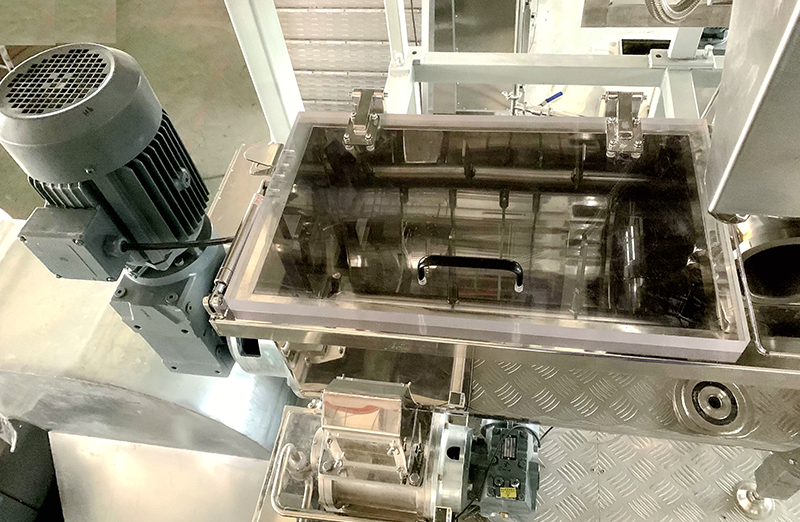

Protezioni e recinzioni: protezioni e recinzioni sono componenti essenziali dell'infrastruttura di sicurezza della linea di produzione, poiché forniscono barriere fisiche che proteggono gli operatori dal contatto diretto con macchinari in movimento e aree ad alto rischio. Costruite con materiali durevoli come acciaio o policarbonato, queste barriere sono progettate per resistere agli urti e alle manomissioni. Sono meticolosamente progettati per conformarsi agli standard di settore e ai requisiti normativi, garantendo una protezione ottimale e consentendo allo stesso tempo la visibilità e l'accesso necessari per le attività di manutenzione. Isolando efficacemente le zone pericolose, le protezioni e le recinzioni riducono il rischio di incidenti e lesioni, promuovendo un ambiente di lavoro sicuro.

Sistemi di interblocco: i sistemi di interblocco svolgono un ruolo fondamentale nel controllo dell'accesso a componenti e funzioni critici della linea di produzione. Questi sistemi utilizzano una tecnologia avanzata per stabilire connessioni logiche tra i vari elementi della macchina, garantendo che determinate azioni possano essere eseguite solo in condizioni specifiche. Ad esempio, gli interblocchi possono impedire l'apertura delle porte della macchina mentre l'apparecchiatura è in funzione o disattivare i componenti motorizzati quando si accede ai pannelli di manutenzione. Applicando questi protocolli di sicurezza, i sistemi di interblocco riducono al minimo il rischio di errore dell'operatore, accesso non autorizzato o attivazione accidentale dei macchinari, migliorando così la sicurezza generale e prevenendo incidenti sul posto di lavoro.

Sensori di sicurezza: i sensori di sicurezza sono parte integrante del monitoraggio e del rilevamento in tempo reale di condizioni anomale all'interno della linea di produzione. Questi sensori sono distribuiti strategicamente in tutta l'apparecchiatura e sono progettati per valutare continuamente parametri chiave come temperatura, pressione, movimento e posizione. Utilizzando varie tecnologie di rilevamento come sensori a infrarossi, a ultrasuoni o ottici, possono identificare deviazioni dalle normali condizioni operative e trasmettere prontamente queste informazioni al sistema di controllo. In caso di anomalia rilevata, come un improvviso aumento della temperatura o un blocco nella linea di produzione, i sensori di sicurezza attivano una risposta immediata, compreso l'avvio di una sequenza di spegnimento o l'attivazione di allarmi visivi e acustici. Fornendo un avviso tempestivo di potenziali pericoli, i sensori di sicurezza consentono un intervento proattivo, riducendo al minimo i rischi e garantendo la sicurezza del personale e delle risorse.

Spegnimento automatico: i meccanismi di spegnimento automatico sono funzionalità di sicurezza fondamentali progettate per rispondere rapidamente a condizioni pericolose o malfunzionamenti del sistema. Questi meccanismi sono programmati per monitorare continuamente i parametri operativi chiave, confrontandoli con soglie o limiti di sicurezza predeterminati. Nel caso in cui qualsiasi parametro superi queste soglie predefinite, indicando un potenziale rischio per il personale o le apparecchiature, viene attivato il sistema di spegnimento automatico. Ciò innesca una rapida sequenza di arresto che arresta in modo sicuro tutte le operazioni della linea di produzione, compreso l'arresto dei nastri trasportatori, la diseccitazione dei motori e l'attivazione dei meccanismi di arresto di emergenza. Avviando questa risposta immediata, i meccanismi di spegnimento automatico mitigano le potenziali conseguenze di condizioni non sicure, prevenendo incidenti, minimizzando i danni e preservando l’integrità della linea di produzione.

LINEA DI PRODUZIONE VERMICELLI DI RISO ISTANTANEO/VERMICELLI IN STICK